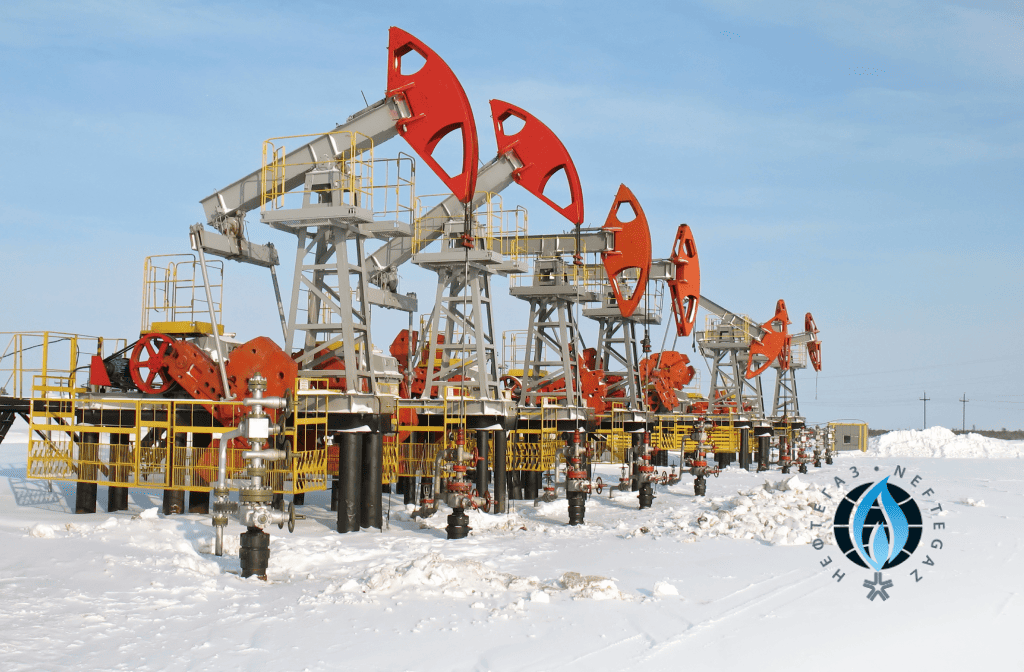

Москва, 24 июня 2015 г.: в рамках 13-й Московской международной выставки «НЕФТЬ И ГАЗ» / MIOGE 2015 компания SNF провела круглый стол «Инновационные методы полимерного заводнения на месторождениях России и стран СНГ».

В ходе мероприятия специалисты нефтедобывающей отрасли смогли ознакомиться с новейшими результатами применения технологии полимерного заводнения скважин на месторождениях России и Казахстана, узнать о новых типах полимеров для повышения нефтеотдачи пласта (ПНП), о последних разработках инновационного оборудования компании SNF, а также получить рекомендации специалистов отрасли. В работе круглого стола приняли участие член Совета Федерации Федерального собрания РФ Игорь Зуга, генеральный директор «СНФ Восток» Ирина Гвелесиани, представители компаний SNF SAS — Антуан Томас и Тьерри Дютей, «УфаНИПИнефть» — Тагир Исмагилов, «ТОО Алстрон» — Артем Нестеркин, «Салым Петролеум Девелопмент» (SPD) — Володимир Карпан, «ЛУКОЙЛ-инжиниринг» — Алексей Бондаренко. Модератором круглого стола выступил Тимур Зайнетдинов (Huntsman, Application Scientist EOR).

Работу круглого стола открыла приветственным словом генеральный директор «СНФ Восток» Ирина Гвелесиани, отметив, что для компании SNF крайне важен подобный обмен опытом и наработками в области полимерного заводнения, поскольку это позволяет разработчикам эффективнее совершенствовать методики и оборудование для этой области нефтедобычи. «Для оптимизации технологии нам очень важен опыт первых проектов в России и Казахстане, так как условия работы в этих регионах имеют свою специфику и отличаются от тех, где компания имеет свои успешные разработки», — сказала, в частности, Ирина Гвелесиани.

Член Совета Федерации Игорь Зуга отметил актуальность проведения таких встреч, способствующих развитию интеллектуальной и технологической самостоятельности России. В своем выступлении сенатор затронул тему освоения Арктики и шельфовых месторождений, которая обсуждалась на недавнем Петербургском международном экономическом форуме, указав, что решение данных вопросов является для России стратегически важным. Одновременно Игорь Зуга рассказал собравшимся о работе временной комиссии по вопросам развития законодательства РФ об инженерной и инжиниринговой деятельности, председателем которой он является. В задачи комиссии входит формирование предложений по разработке федерального закона «Об инженерной (инжиниринговой) деятельности в РФ», который должен устранить пробелы в законодательстве и создать условия для решения системных проблем, мешающих развитию проектной отрасли в РФ.

Артем Нестеркин (ТОО «Алстрон», Казахстан) представил результаты промышленного внедрения полимерного заводнения на скважинах месторождения Нуралы и Забурунье, промышленных испытаний технологии заводнения с повышенной вязкостью вытесняющего агента на участках месторождении Каламкас, а также анонсировал окончание проектных работ по ОПР на месторождении Узень. Докладчик отметил, что на всех опытных участках полимерное заводнение показало хорошую эффективность, при этом получаемый уровень дополнительной добычи нефти окупает затраты на внедрение и проведение работ по вышеуказанной методике. Однако, перед внедрением полимерного заводнения необходим глубокий всесторонний анализ геолого-промысловых данных и результатов геофизических, гидродинамических, трассерных и лабораторных исследований, а прогнозирование и оценка эффективности метода должно осуществляться на геолого-гидродинамических моделях, позволяющих в полной мере учитывать физические свойства полимера в пласте.

Результатами применения метода полимерного заводнения на месторождении Северные Бузачи, Казахстан поделился Тагир Исмагилов (УфаНИПИнефть). Опытные разработки на данном объекте начались в 2007 году, при этом наличие таких характеристик месторождения как высокая вязкость нефти, неконсолидированный песчаник, обширные водонефтяные зоны и высокая минерализация пластовой воды потребовали от специалистов нестандартных подходов к применению метода полимерного заводнения пласта. Работы по разработке пилотного проекта по гель-полимерному заводнению на опытном участке скважины были начаты в 2007 году. Докладчик дал положительную оценку реализации проекта, отметив, что удельный технологический эффект превысил средние значения по действующим в мире проектам. Было подчеркнуто, что реализация проекта гель-полимерного заводнения на опытном участке с высоковязкой нефтью показала высокую рентабельность. Специалисты компании считают, что дополнительные исследовательские работы по уточнению технологии закачки ГПС позволяют прогнозировать повышение привлекательности проекта при реализации последующих циклов работ.

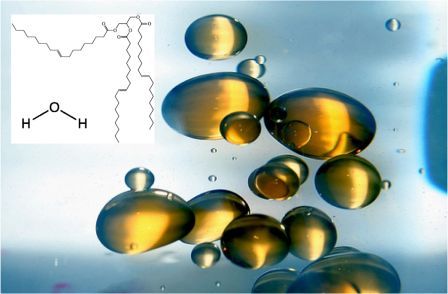

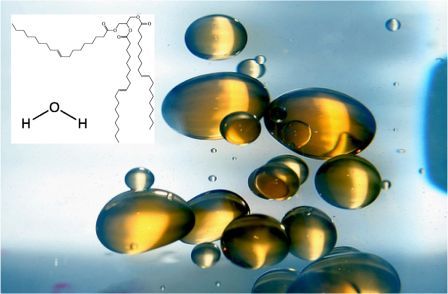

Володимиром Карпаном был представлен проект по повышению нефтеотдачи компании «Салым Петролеум Девелопмент». Компания разрабатывает три месторождения, главным из которых является Западно-Салымское. Поскольку работы на нем ведутся более десяти лет, обводненность месторождения заметно растет, что не может не отражаться на объемах нефтедобычи. Учитывая особенности данного месторождения, специалисты предложили применение технологии химического заводнения на основе закачки в пласт анионного поверхностно-активного вещества (ПАВ), соды и полимера (АСП). Пилотному проекту предшествовали длительные лабораторные и полевые исследования. В настоящее время все пилотные скважины пробурены и начата пред-добыча для отработки мобильной нефти в зоне АСП. Компания ведет строительство установки по подготовке композиции АСП, пуск которой запланирован в III квартале 2015 года. Однако экономический анализ показал нерентабельность данного проекта. Для решения проблемы компания предлагает разные варианты экономического стимулирования внедрения технологии АСП как на федеральном, так и на региональном уровне. В частности, введение понижающего коэффициента к НДПИ, внедрение налога на финансовый результат, применение налогового вычета по налогу на прибыль, предоставление налоговых каникул по налогу на имущество и ряд других мер.

О текущих результатах пилотного проекта по полимерному заводнению на одном из месторождений ЛУКОЙЛ-Пермь рассказал Алексей Бондаренко (Филиал ООО «ЛУКОЙЛ-Инжиниринг» «ПермНИПИнефть» в г. Перми). В докладе были подробно описаны и проанализированы все этапы подготовительных работ перед ОПР по полимерному заводнению. Как и в предыдущих сообщениях, отмечалось, что для пилотного проекта был выбран опытный участок с высокой степенью обводненности продукта. Для условий терригенных пластов с повышенной минерализацией специалистами компании SNF был подобран полимер FP 5205 VHM. Закачка полимера началась в феврале 2014 года и в настоящее время фактически реализована закачка полимерного раствора в количестве более 10% от объема порового пространства участка воздействия и уже установлена первоначальная эффективность технологии. В докладе подчеркивалось, что научно-инженерное сопровождение опытно-промышленных работ позволяет получать дополнительную информацию о пилотных участках и свойствах полимерных растворов, оперативно корректировать технологию полимерного заводнения.

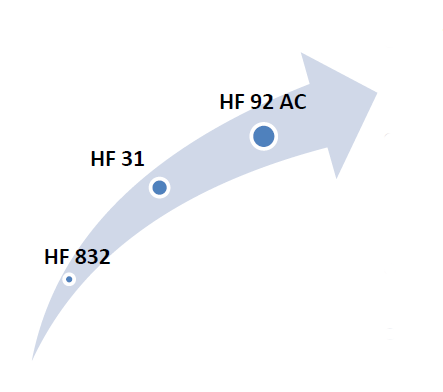

Инженер-геолог компании SNF SAS Антуан Тома представил новые типы полимеров для ПНП, синтезированные компанией для работы в широком диапазоне температур и минерализации пластовых вод. В настоящее время компания SNF предлагает целую линейку полимеров, используемых при различных параметрах полимерного заводнения. За последние пять лет компанией реализовано более 170 проектов, которые отличает широкая география: Китай, Суринам, Канада, Россия, Казахстан, Европа и Латинская Америка. Освоенная и экономически эффективная технология делают полимерное заводнение привлекательным для клиентов компании. В конце своего сообщения Антуан Тома обратил внимание специалистов на условия, которые необходимо соблюсти для успешной реализации пилотного проекта: вода высокого качества, малые расстояния между нагнетательной и эксплуатационной скважинами, хорошая сообщаемость между скважинами, хорошая приемистость при закачке воды и, как следствие, хорошая приемистость при закачке полимера, относительно высокая нефтенасыщенность и ряд других условий.

Заместитель директора технического департамента SNF Тьерри Дютей познакомил слушателей с основными этапами пути от пилотного проекта до промышленной эксплуатации технологии полимерного заводнения скважин. Промышленной эксплуатации предшествуют несколько этапов: тщательный анализ данных от месторождения, подбор необходимого полимера, разработка оборудования и выход на пилотный проект, продолжительностью в несколько лет. Последующий подробный анализ данных пилотного проекта позволяет осуществить успешную полномасштабную промышленную разработку. Далее Тьерри Дютей представил различные типы установок полимерного заводнения, разработанные компанией, отметив такое преимущество пилотных установок, как их мобильность.

Завершилась работа круглого стола дискуссией, во время которой был затронут широкий круг вопросов, связанный с технологией метода полимерного заводнения, его техническим оснащением и экономической эффективностью. В частности, был поднят вопрос о стоимостных характеристиках полиакриламида. По этому вопросу Ирина Гвелесиани (СНФ Восток) сообщила, что в настоящее время компания SNF осваивает в России свою первую производственную площадку. После пуска в эксплуатацию завода в Саратове стоимость полиакриламида будет снижена благодаря использованию отечественного сырья, производимого заводом ЛУКОЙЛ «Саратоворгсинтез» на соседней площадке.

круглого стола дискуссией, во время которой был затронут широкий круг вопросов, связанный с технологией метода полимерного заводнения, его техническим оснащением и экономической эффективностью. В частности, был поднят вопрос о стоимостных характеристиках полиакриламида. По этому вопросу Ирина Гвелесиани (СНФ Восток) сообщила, что в настоящее время компания SNF осваивает в России свою первую производственную площадку. После пуска в эксплуатацию завода в Саратове стоимость полиакриламида будет снижена благодаря использованию отечественного сырья, производимого заводом ЛУКОЙЛ «Саратоворгсинтез» на соседней площадке.

Об СНФ

СНФ – один из крупнейших производителей водорастворимых полимеров, которые используются в водоочистке, в нефтяной и газовой промышленности, включая повышение нефтеотдачи, в добыче минералов, в целлюлозно-бумажной промышленности и прочих специализированных направлениях. Удельный вес компании на рынке составляет 45%. Штат компании составляет более 4 500 человек по всему миру, у СНФ 19 действующих и 4 проектируемые производственные площадки, 50 дочерних компаний и сеть из более чем 1 000 дилеров и партнеров. В 2014 году доход компании составил 2,1 млрд. евро .

.

У компании около 30 000 прямых клиентов, а ее продукты используют более чем 300 000 конечных потребителей по всему миру. Разнообразный ассортимент продуктов СНФ включает около 1 000 наименований. Благодаря постоянному инвестированию в исследования и разработки, компания ежегодно включает в перечень около 100 новых продуктов.

СНФ постоянно стремится к улучшению экологических характеристик своих продуктов и их использования, к совершенствованию процессов производства. Все наши заводы во всем мире построены в соответствии с наивысшими стандартами безопасности и защиты окружающей среды. Для обеспечения высокого уровня безопасности на всех своих производственных предприятиях СНФ уделяет особенное внимание обучению персонала.

Галерея

Новости компании

23-25 апреля пройдет выставка MiningWorld Russia26 марта 2024

Приглашаем посетить наш стенд D2083 в КРОКУС ЭКСПО

ЭДО — удобно, быстро, экологично22 марта 2024

Компания СНФ Восток приглашает к электронному документообороту

15-18 апреля пройдет выставка НЕФТЕГАЗ-202426 февраля 2024

Приглашаем посетить наши стенды 21Е70 и D5-80 в ЭКСПОЦЕНТРЕ

Дорогие коллеги и друзья, с Новым годом!29 декабря 2023

Компания СНФ Восток поздравляет с наступающим Новым годом

Промышленно-энергетический форум TNF18 сентября 2023

Приглашаем с 18 по 21 сентября посетить стенд СНФ Восток

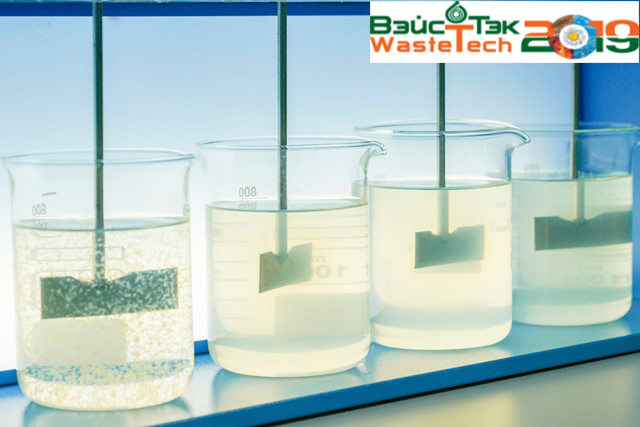

Выставки ЭКВАТЭК и ВЕЙСТТЭК открылись в Москве12 сентября 2023

СНФ Восток приглашает на свои стенды

3 сентября отмечается День нефтяника1 сентября 2023

СНФ Восток поздравляет партнеров и коллег с праздником!

ЭКВАТЭК и ВЭЙСТТЭК 12-14 сентября 2023 г. в Москве26 августа 2023

Приглашаем на наши стенды в КРОКУС ЭКСПО, павильон 2 / 7С2 и 5С4.1

SNF на выставке in-cosmetics® global23 марта 2023

SNF примет участие в выставке in-cosmetics® global

Дорогие коллеги и друзья, с Новым годом!28 декабря 2022

Компания СНФ Восток позравляет с наступающим годом

EASEORTM – новая услуга от SNF2 декабря 2022

Расширенная поддержка в оцифровке операций по повышению нефтеотдачи

SNF отмечен премией Cosmetics&Toiletries11 октября 2022

Победа в категории «Лучшая солнцезащитная формула»

SNF получила сертификат ISCC+18 апреля 2022

Cертификация нашего предприятия в Андрезье-Бутеон по стандарту ISCC+

Группа SNF меняет свою визуальную стилистику1 апреля 2022

Новый логотип «SNF — наука о воде» и закругленные буквы

Мы в социальных сетях Telegram и Vkontakte23 марта 2022

Подпишитесь на наши новые аккаунты Telegram и Vkontakte

Дорогие коллеги и друзья, с Новым годом!29 декабря 2021

Компания СНФ Восток позравляет с наступающим годом

Изменение цен на продукцию SNF France14 сентября 2021

Запланировано повышение цен с 01 октября 2021 г.

5 сентября отмечается День нефтяника5 сентября 2021

СНФ Восток поздравляет партнеров и коллег с праздником!

Оценка устойчивого развития SPCM SA27 августа 2021

Рейтинг группы компаний SNF повышен с А2 до А1

SNF – химия с ответственным подходом28 января 2021

Представляем обновленную торговую марку холдинга

Развитие технологий повышения нефтеотдачи19 января 2021

SNF и Газпромнефть – Технологические партнерства подписали меморандум

Дорогие коллеги и друзья, с Новым годом!30 декабря 2020

Компания СНФ Восток поздравляет с наступающим Новым годом

Новый завод SNF Gandhidham22 декабря 2020

Предприятие выпустило первую партию акриламида

СНФ Восток на АгроКузбасс-202018 декабря 2020

Специалистам отрасли презентованы результаты применения AQUASORB

EOR и снижение углеродоемкости8 декабря 2020

Новая статья СНФ опубликована в журнале «Территория НЕФТЕГАЗ»

Конференция «Буровая и промысловая химия»23 сентября 2020

СНФ Восток представила последние разработки для нефтегазовой отрасли

6 сентября отмечается День нефтяника4 сентября 2020

СНФ Восток поздравляет партнеров и коллег с праздником!

Основы технологии полимерного заводнения29 июля 2020

Монография Антуана Тома вышла на русском языке

1 июня — Международный день защиты детей1 июня 2020

Пусть каждый ребенок будет любим и счастлив!

31 мая отмечается День химика29 мая 2020

СНФ Восток поздравляет партнеров и коллег с праздником!

Новая линейка продуктов для целлюлозно-бумажной промышленности27 мая 2020

Floret DP/EMC 149 и DP/EMC 349

Музыкальная посылка врачам30 апреля 2020

Петербуржцы провели благотворительную акцию в поддержку медиков

Новый завод SNF в Азиатском регионе28 апреля 2020

На территории Индии запущен в эксплуатацию второй завод холдинга

SNF начала производство антисептиков22 апреля 2020

Продукцию первой необходимости выпускает завод в Андрезьё

Работа холдинга в условиях пандемии COVID-1910 апреля 2020

Сообщение для клиентов компании

Конференция СНФ Восток прошла в Москве11 июня 2019

Опубликованы пост-релиз конференции и доклады

Полимеры в коммунальном хозяйстве8 мая 2019

СНФ Восток приглашает на конференцию 5 июня в Крокус Экспо

Поздравляем с праздником Навруз!20 марта 2019

СНФ Восток поздравляет коллег и друзей с весенним праздником Навруз

Лекция SNF для студентов РГУ нефти и газа1 марта 2019

Студенты познакомились с применением полимеров для нефтедобычи

Внимание: изменение телефонных номеров21 февраля 2019

СНФ Восток уведомляет об изменении номеров в Москве и Санкт-Петербурге

С Новым годом!28 декабря 2018

Компания СНФ Восток поздравляет коллег и друзей с наступающим Новым годом!

Сохраним нашу планету24 декабря 2018

В офисе СНФ Восток открылась выставка рисунков детей с ограниченными возможностями здоровья

Высокая эффективность АСП-заводнения доказана12 октября 2018

Опубликованы результаты пилотного проекта на Западно-Салымском месторождении

В Перми состоялся IV нефтегазовый форум3 октября 2018

Делегаты СНФ Восток представили специальные продукты и технологии

Последние разработки СНФ представлены в РГУ Нефти и Газа28 июня 2018

Специалисты Компании выступили на ежегодной конференции

Поздравляем с Днем Химика!24 мая 2018

Компания СНФ Восток поздравляет коллег и партнеров с профессиональным праздником

СНФ строит во Франции второй крупный завод10 мая 2018

Потребность в полиакриламиде стремительно растет

Chevron закачивает полимер в Северном море21 апреля 2018

Будущее нефтедобывающих компаний тесно связано с технологией полимерного заводнения.

Поздравляем с праздником Навруз!21 марта 2018

Компания СНФ Восток поздравляет коллег и партнеров с весенним праздником Навруз

СНФ на Российском инвестиционном форуме в Сочи22 февраля 2018

СНФ Восток презентовала эффективные технологии для нефтяников

СНФ на Российском инвестиционном форуме в Сочи21 февраля 2018

Делегация СНФ представила проекты в области сельского хозяйства

СНФ на Российском инвестиционном форуме в Сочи19 февраля 2018

16 февраля подписано соглашение с правительством Саратовской области

Новые полимеры для обезвоживания осадка сточных вод17 октября 2017

Выпущен катионный флокулянт FLOPAM FO 5000 AF с улучшенными свойствами

В Алматы прошла международная выставка KIOGE-201710 октября 2017

Группа компаний СНФ представила свою продукцию и технологии

Подписано соглашение между FMI Process и KNTP Project2 октября 2017

Станции водоочистки получат новое оборудования для сжигания осадка

Расширение проекта полимерного заводнения в Казахстане20 сентября 2017

13 сентября на месторождении Забурунье прошла торжественная церемония

НТВ: Международная выставка нефти и газа30 июня 2017

Международная выставка нефти и газа

Конференция «Бытовая химия в России»26 июня 2017

Олег Беликов представил обзор сырьевых ингредиентов СНФ для производства ТБХ и косметики

27-30 июня пройдет выставка MIOGE 201718 мая 2017

Приглашаем посетить наш стенд А311, пав. 3, зал 13 в МВЦ «Крокус Экспо»

В Санкт-Петербурге подняли Парус мечты24 марта 2017

Компания СНФ Восток выступила спонсором фестиваля для детей с ограниченными возможностями здоровья

Мировые цены на акрилонитрил растут15 марта 2017

Производители акрилонитрила сообщают о неуклонном повышении контрактных цен на этот продукт

Традиционный праздник в культурном центре «Шаг навстречу!»1 февраля 2017

Сотрудники СНФ Восток приняли участие в благотворительном вечере

Саратовские специалисты познакомились с Aquasorb и Flobond31 января 2017

Продукция СНФ для сельского хозяйства была презентована в СГАУ

Вклад СНФ в развитие культуры в Саратовском регионе25 ноября 2016

Группа компаний СНФ передала в дар филармонии музыкальный инструмент

Завершилась конференция «Косметическая индустрия: взгляд в будущее»28 октября 2016

Компания СНФ Восток представила линейку продуктов Flocare и Flogel

Традиционная конференция специалистов нефтяной отрасли прошла в Сочи24 октября 2016

Инженер-нефтяник Павел Химченко презентовал ноу-хау разработки СНФ

В Москве обсудили состояние и перспективы золотодобывающей отрасли20 октября 2016

На форуме по золотодобыче выступил технический директор СНФ Восток

Компания СНФ Восток приняла участие в конференции НК «Роснефть»7 октября 2016

Специалисты компании рассказали о тенденциях развития технологии ПЗ

Семинар для косметических компаний в Руссо Хеми19 сентября 2016

Российским производителям косметических средств были представлены полимерные продукты СНФ

Конференция по проблемам водопользования в Новосибирске1 августа 2016

Александр Баутинов представил на конференции два доклада

Компания СНФ Восток провела семинар в Руссо Хеми31 мая 2016

Специалисты протестировали качество косметического сырья СНФ

Пост-релиз. Торжественная церемония в Саратове27 мая 2016

Группа компаний СНФ провела церемонию закладки первого камня будущего завода

Комерсант: строительство завода в Саратовской области27 мая 2016

Газета "Комерсант" отметила начало строительства завода "СНФ Восток" в Саратовской области

ВЕСТИ Саратов: Уникальное промышленное предприятие построят в Саратове26 мая 2016

Церемония закладки первого камня завода ООО «СНФ Восток»

Церемония закладки первого камня завода SNF в России24 мая 2016

Торжественное мероприятие пройдет 26 мая в Саратове

СНФ участвует в международной выставке ЭКВАТЭК-201626 апреля 2016

26-28 апреля, ВДНХ, павильон №75, стенд G 3.1

Делегаты СНФ Восток приняли участие в Нефтегазовом Саммите24 марта 2016

Павел Химченко сделал доклад на круглом столе по высоковязким нефтям

В Москве прошла выставка ИНТЕРБЫТХИМ14 марта 2016

SNF представила продукты серий FloSoft, FloGel, FloSperse и FloCare

Техническая конференция SPE в Москве29 февраля 2016

Ринат Гафуров выступил на конференции SPE с докладом

Встреча в ОАО «Татнефтехиминвест-холдинг»12 февраля 2016

Компания СНФ Восток познакомила специалистов с инновационными технологиями

9-11 марта пройдет выставка ИНТЕРБЫТХИМ9 февраля 2016

Приглашаем посетить наш стенд E11 в ВК "Гостиный двор"

Праздник в культурном центре «Шаг навстречу!»29 января 2016

Сотрудники СНФ Восток приняли участие в проекте АНО «Фестиваль «Шаг навстречу!»

Новогодний праздник для особых детей30 декабря 2015

Компания СНФ Восток приняла участие в благотворительном проекте

Новый инновационный продукт для ЦБП20 ноября 2015

FLORET HF 92 C позволяет добиваться более интенсивного дренажа

26-28 апреля 2016 года пройдет выставка ЭКВАТЭК12 ноября 2015

Приглашаем посетить наш стенд G3.1 в Павильоне № 75 на ВДНХ

Новое назначение в руководстве холдинга6 ноября 2015

Заместителем генерального директора SPCM S.A. стал Седрик Фаверо

Лекция SNF для студентов РГУ нефти и газа3 ноября 2015

Студенты магистратуры познакомились с методом полимерного заводнения

Интеллектуальное месторождение26 октября 2015

Компания SNF представила в Сочи свои перспективные разработки в области МУН

Полимерное заводнение 2.030 сентября 2015

Компания СНФ презентовала свои нефтяные проекты на конференции ОАО "НК "Роснефть"

Открылась конференция ОАО «НК «Роснефть»29 сентября 2015

Компания СНФ представит доклад на секции "Эффективный подход к ресурсам и запасам"

Завершился форум Россия-Казахстан18 сентября 2015

Компания СНФ представила в Сочи полимерные продукты для сельского хозяйства

Пилотный проект: от проектирования до эксплуатации11 сентября 2015

Инженер-нефтяник Павел Химченко представил доклад на конференции в Ижевске

В Ижевске открылась конференция нефтяников10 сентября 2015

10-11 сентября 2015 г. специалисты познакомятся с передовыми разработками в области технологий ПНП

Семинар по методам увеличения КИН1 сентября 2015

Руководитель подразделения ПНП ООО «СНФ Восток» Ринат Гафуров выступил на семинаре в Астане

Инновационные методы полимерного заводнения3 июля 2015

Компания SNF провела круглый стол по инновационным методам полимерного заводнения на MIOGE 2015

Новые вершины НОРКЕМ™ – миссия продолжается7 июля 2013

Торжественное подписание «Меморандума о сотрудничестве» между ГК НОРКЕМ и французской SNF SAS

Запуск нового завода15 марта 2013

СНФ запустила свой первый завод по производству кватернизованных мономеров

Новая серия эмульсии28 января 2013

Мы разработали и продвигаем на рынок новую серию катионных эмульсий: HIB и MEB

SNF проводит семинар19 сентября 2012

Семинар «Мировой опыт применения инновационных технологий повышения нефтеотдачи и возможности..

Повышение стоимости пропилена3 февраля 2012

Американский производитель пропилена номинировал повышение стоимости пропилена на 22 цента за фунт

Приверженность глобальному договору ООН13 декабря 2011

Группа SNF подтверждает приверженность Глобальному договору ООН

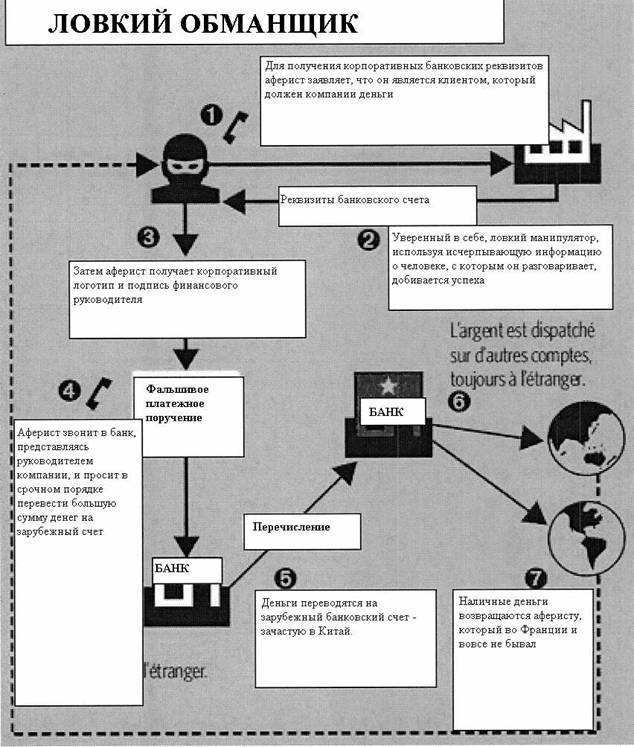

Ловкие обманщики и хитрые акулы7 декабря 2011

Профессиональные финансовые акулы вводят в заблуждение и обманывают свои жертвы

Изменение цен16 июня 2010

SNF France анонсировало повышение цен с 01 июля 2010г.

Всемирная хартия19 мая 2010

SNF France подписала Всемирную хартию

Новая разработка19 мая 2010

Компания «СНФ Восток» разработала новую серию флокулянтов для очистки сточных вод.

Хрустальный персик10 мая 2010

SNF была вручена награда – Хрустальный персик